La contaminazione fisica degli alimenti si verifica quando un materiale estraneo, detto contaminante, si introduce nelle materie prime (cioè quando il prodotto deve essere ancora lavorato) o nel prodotto finito. Sebbene questo tipo di contaminazione sia visibile, a differenza di quelle biologiche e chimiche, rappresenta ancora una minaccia per la salute dei consumatori e la reputazione del marchio.

Come evitarla? Continuate a leggere l’articolo per saperne di più.

Cosa si intende con contaminazione fisica degli alimenti?

Si parla di contaminazione fisica in presenza di corpi estranei di qualunque natura all’interno dell’alimento. Questa condizione può verificarsi in più momenti della filiera e coinvolgere tutte le fasi produttive – dalla raccolta al confezionamento. Rispetto a contaminazioni chimiche e biologiche, questa alterazione risulta visibile, ma non per questo meno è rischiosa.

Nonostante le procedure in materia di controllo qualità siano molto rigide, la contaminazione degli alimenti è un pericolo ancora molto diffuso nella filiera alimentare.

Scarica il white paper gratuito

Perché la contaminazione fisica degli alimenti è rischiosa?

Sono diversi i rischi legati alla mancata intercettazione di un materiale estraneo all’alimento nel corso delle fasi di ispezione.

Innanzitutto, acquistando un prodotto non conforme ai requisiti di sicurezza e qualità, i consumatori possono essere esposti a serie minacce per la loro salute.

Dal punto di vista dell’azienda, si può incorrere nel ritiro di interi lotti dal mercato, con conseguenze negative per l’immagine e la reputazione aziendale.

Controllo a campione: i limiti più importanti

Il controllo a campione è un’ispezione condotta su un prodotto per verificarne la conformità rispetto a specifici standard e requisiti normativi.

Si tratta di un processo indispensabile e al quale non si può rinunciare se l’obiettivo è garantire la conformità delle linee di produzione nella filiera alimentare. La verifica può essere condotta sia a livello aziendale che dagli enti preposti, che devono certificare il perfetto adempimento agli obblighi più stringenti in termini di qualità e salubrità degli alimenti.

In particolare nell’industria alimentare operano gli organi e gli uffici del Ministero della Salute che hanno il compito di assicurare il rispetto delle procedure del controllo a campione, applicando le disposizioni previste dai piani nazionali. A titolo esemplificativo è possibile consultare quello relativo al 2022 a questo link.

Il programma di controllo prevede operazioni diverse, dal prelievo dei campioni all’ispezione di ambienti e strumenti. Come specifica il piano nazionale di controllo, è stabilito un numero minimo di campioni a seconda dell’alimento e dei gruppi di contaminanti. Di particolare importanza è l’ispezione di situazioni a rischio che, proprio a seconda del grado di gravità, richiederanno valutazioni e azioni specifiche.

L’obiettivo del controllo a campione è limitare i danni alla salute dei consumatori, che si possono verificare in caso di presenza di contaminanti: rinunciare a questo sistema di ispezione incrementerebbe i rischi per le aziende di incorrere in problematiche anche severe.

Pur riconoscendo il suo ruolo chiave nell’industria alimentare, non mancano i limiti di questa procedura.

Il controllo a campione non è sufficiente a garantire piena conformità dei prodotti rispetto agli standard normativi, dal momento che non può verificare l’intera produzione.

Intervenendo solo su una selezione, non previene i rischi al 100%, sia per i consumatori che per la brand reputation.

Ma c’è un altro aspetto da considerare: qualora i controlli a campione identificassero i contaminanti all’interno dell’alimento, si procederebbe con un fermo linea prima e un significativo scarto di produzione poi.

Come risolvere questo problema?

La soluzione si può trovare nei sistemi di ispezione e controllo integrati in linea, capaci di verificare la conformità dei prodotti in modo regolare e in diverse fasi della produzione.

Individuando subito il corpo estraneo, questi strumenti non impongono fermi linea – offrendo una maggiore efficienza produttiva – e proteggono allo stesso tempo il brand da eventuali contestazioni.

Per orientarsi nella proposta dei sistemi di ispezione e controllo in linea, optando per quelli più adatti, è necessario approfondire le tipologie di contaminazione.

Come riconoscere le tipologie di contaminanti?

Conoscere le differenze tra i diversi contaminanti è il primo passo per intervenire in modo adeguato e risolutivo, garantendo una produzione costante e sicura.

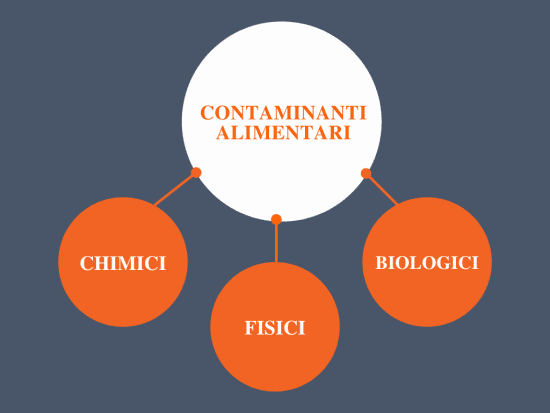

Possiamo suddividere i contaminanti in tre tipologie a seconda della loro natura e caratteristiche. Ecco uno schema sintetico:

Nei contaminanti chimici troviamo le sostanze più o meno tossiche, non aggiunte intenzionalmente agli alimenti, che possono presentarsi a seguito di attività nel corso del processo produttivo – ad esempio durante la produzione, la lavorazione o il trasporto. Le sostanze tossiche si generano anche a partire dalla contaminazione dell’ambiente stesso.

Si parla di contaminazione biologica quando le materie prime o gli alimenti vengono intaccati da organismi come batteri, germi, virus e parassiti. Questa tipologia di alterazione alimentare è la causa più comune delle malattie trasmesse per mezzo degli alimenti che possono colpire una sola persona o innescare focolai epidemici.

Infine, la contaminazione fisica è quella che avviene per la presenza di corpi estranei e, a differenza delle altre, risulta visibile.

Non è possibile prevedere in quale fase della lavorazione si avranno più probabilità di incorrere in contaminazioni fisiche perché si possono verificare:

- durante la raccolta delle materie prime

- lungo il trasporto

- nel corso della lavorazione

Nelle prossime righe entreremo nel merito di quest’ultima tipologia di contaminazione, approfondendo le considerazioni che supportano l’integrazione di soluzioni efficaci e risolutive.

Contaminazione fisica degli alimenti: gli elementi da considerare

Abbiamo visto come la contaminazione degli alimenti non provenga solo dalla manipolazione umana, ma può verificarsi lungo tutta la filiera, dalla raccolta delle materie prime alle procedure di confezionamento a causa di:

- sistemi di raccolta, impiegati ad esempio nel settore agricolo;

- presenza di insetti o ratti, favorita da mancate procedure di disinfestazione;

- malfunzionamento di una macchina da imballaggio che rilascia residui plastici o di carta;

- manipolazione errata degli alimenti, dovuta a disattenzione da parte degli operatori;

- locali e attrezzature non idonee alla lavorazione di alimenti;

Nella valutazione di tutte le fasi di produzione che possono causare l’introduzione di materiale estraneo nell’alimento, i responsabili del controllo qualità devono tenere conto dei contaminanti da esaminare, che possono essere diversi per dimensione e densità.

Ispezionando un prodotto alimentare omogeno sarà più semplice intercettare un materiale estraneo; al contrario, rintracciare un contaminante di densità simile o inferiore rispetto all’alimento controllato può risultare più complicato.

Anche la forma e la dimensione delle confezioni giocano un ruolo chiave nella rivelazione di contaminanti, rendendola più complessa in alcuni casi, come:

- vetro in contenitori dello stesso materiale;

- corpi metallici in confezioni con film alluminato;

- packaging dalle forme insolite che oscurano il campo visivo;

Infine, la velocità della linea di produzione può ridurre la capacità dei controlli a campione di intervenire in modo puntuale.

Per garantire l’efficienza produttiva i sistemi di ispezione e controllo in linea sono fondamentali, scoprite le diverse tecnologie!

Superare le criticità della filiera con sistemi di ispezione in linea

L’integrazione di sistemi di ispezione e controllo in linea permette di monitorare la produzione a 360 gradi. La scelta della soluzione dipende dalle variabili descritte nel corso del paragrafo precedente, ecco una breve descrizione.

Selezionatrici Ponderali

Selezionatrici Ponderali

Si tratta di sistemi a peso fisso che superano i limiti degli strumenti di controllo a peso variabile nella misurazione delle soglie di tolleranza minima e massima.

Le selezionatrici ponderali registrano il peso effettivo dei prodotti, rivelandosi utili anche per individuare la presenza di materiale estraneo (quando ad esempio viene rilevato un peso anomalo rispetto a quello previsto).

Il video che vi proponiamo ora presenta il funzionamento del modello Nemesis Serie G nella filiera alimentare, questo modello è particolarmente indicato per ambienti ostili che richiedono operazioni profonde di pulizia e sanificazione.

Metal Detector

Metal Detector Raggi x

Raggi x