Differenza tra controllo & assicurazione qualità

Prima di addentrarci nella definizione dei sistemi e nei suggerimenti per l’efficacia delle procedure di quality control – che abbrevieremo in QC – è necessaria una breve premessa.

Esiste una differenza tra controllo e assicurazione qualità?

La risposta è sì e riguarda le rispettive finalità:

- l’obiettivo del controllo è l’indagine sul prodotto per verificarne la conformità rispetto a requisiti normativi o a specifiche aziendali, intervenendo con eventuali modifiche o miglioramenti necessari

- il fine dell’assicurazione qualità (quality assurance, abbreviato in QA) è invece la prevenzione dell’errore, grazie alla garanzia di rispetto degli standard qualitativi dei processi produttivi

Il QC è diventato una leva per la competitività sul mercato, perché consente alle aziende di diversi settori – come vedremo più avanti – di differenziarsi rispetto alle concorrenti.

Sapevi che l’Italia è uno dei Paesi con il maggior numero di aziende certificate ISO 9001?

Ecco perché le certificazioni da sole possono non essere sufficienti per vincere le sfide di un mercato caratterizzato da una volatilità mai vista prima. Vediamo ora tutti gli altri benefici di un sistema efficace.

I vantaggi di un sistema efficace di quality control

Soprattutto nei contesti di smart factory – tipici del modello di Industria 4.0 – la proattività e la responsabilità dei dipendenti possono fare la differenza nel miglioramento dei livelli di efficienza e sono legate a doppio filo alla disponibilità ad abbracciare la trasformazione digitale.

A prescindere dal settore in cui si opera e dalla tipologia di prodotti, la qualità non dovrebbe essere considerata solo come oggetto di controlli, ma come una procedura che è parte integrante della cultura aziendale, in grado di ridurre i rischi.

Quando la procedura e i sistemi di QC sono comunicati in modo chiaro e gli strumenti utilizzati sono intuitivi per tutti gli operatori, la condivisione degli obiettivi incide anche sulla motivazione al lavoro.

Anche scegliere i sistemi di ispezione e controllo giusti è un passaggio cruciale per garantire la qualità senza avere impatti negativi sull’efficienza della produzione.

Anticipare gli eventuali problemi significa evitare che si verifichino, compromettendo l’immagine del marchio agli occhi degli interlocutori, clienti finali compresi.

Il tema della brand protection è infatti sempre più connesso agli ambiti di QC e ha un impatto sul miglioramento della reputazione, della fidelizzazione dei clienti e della competitività.

Il grado di attenzione deve sempre essere molto alto: il Ministero della Salute ha infatti prelevato più di 45.000 campioni di prodotti alimentari (bevande comprese) nel corso del 2019, eseguendo oltre 126.000 analisi.

Tutelare il marchio è quindi fondamentale e i processi di controllo a campione dimostrano sempre più spesso i loro limiti. Approfondiamo il tema nel prossimo paragrafo.

Controllo a campione VS controllo in linea

Come abbiamo visto in precedenza, l’obiettivo del quality control non è solo la verifica degli standard normativi o contrattuali – nel caso in cui cliente non sia il consumatore finale ma un’altra azienda del settore – perché include l’ottimizzazione continua dei processi.

Anche quando si adotta un sistema di assicurazione qualità atto a prevenire i rischi, i controlli regolari sulla linea di produzione sono indispensabili per la verifica delle conformità e il monitoraggio delle procedure.

Rispetto al controllo a campione che non interviene sul 100% dei prodotti ma solo su una selezione, gli strumenti integrati di ispezione e controllo in linea assicurano il monitoraggio totale in diverse fasi – non solo sul prodotto finito – e non richiedono fermi delle macchine.

Oltre a una maggiore efficacia statistica che permette di evitare contestazioni e prevenire richiami di un lotto di produzione, si ottiene anche una garanzia dell’efficienza produttiva.

Entriamo nello specifico di due settori dalle normative diverse ma altrettanto stringenti dal punto di vista della qualità e della sicurezza, iniziando dall’industria alimentare.

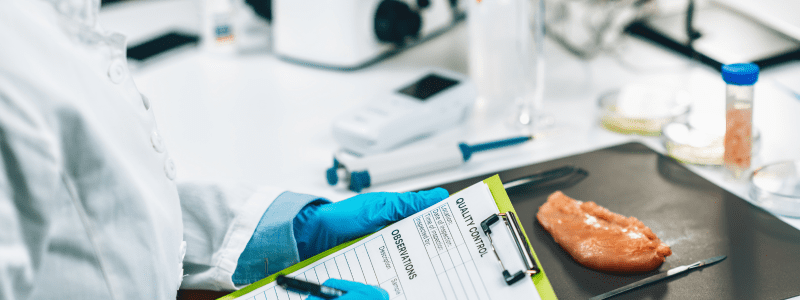

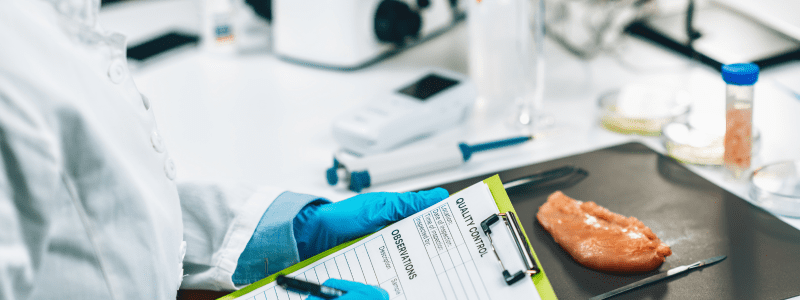

Controllo qualità alimentare

Quello del confezionamento alimentare è un ambito con specifiche normative regolatorie, sia per quanto concerne la sicurezza dei prodotti, sia per la conformità del peso.

Ecco una sintesi nell’elenco che segue.

1. Punti critici di controllo CCP

Il sistema di controllo HACCP ha l’obiettivo di individuare i potenziali pericoli e definire i processi di controllo, per assicurare la sicurezza degli alimenti prodotti.

L’acronimo CCP sta per Critical Control Point, mentre HA sta per Hazard Analysis: HACCP significa quindi analisi dei rischi e controllo dei punti critici.

2. Certificati export alimenti

Per avere l’autorizzazione a esportare prodotti alimentari – di origine animale o vegetale, destinati o meno al consumo umano – le aziende produttrici italiane devono ottenere certificati sanitari che ne assicurino il rispetto di standard igienico-sanitari.

A seconda del Paese di esportazione e della categoria di prodotto, sono previste certificazioni specifiche che potete consultare sul portale del Ministero della Salute.

3. Certificazioni per vendita alle insegne della GDO

La grande distribuzione organizzata (GDO) ha esigenze particolari, stabilite per garantire ai clienti la massima qualità dei prodotti offerti.

Di conseguenza, anche le norme e le certificazioni richieste sono redatte in base alle caratteristiche uniche del settore e vengono spesso aggiornate, per allinearsi alle trasformazioni del mercato globale.

Tra le certificazioni più note a livello nazionale ed europeo accettate dalle insegne GDO, troviamo:

4. Direttiva MID – Measuring Instruments Directive 2014/32/UE

Nell’industria alimentare, l’applicazione della Direttiva MID riguarda gli strumenti di misura e i macchinari di pesatura e confezionamento automatici.

Per vendere i prodotti sul mercato, le aziende devono assicurare il rispetto di requisiti legali, certificando i sistemi di pesatura attraverso una procedura di ispezione e controllo.

La normativa prevede inoltre una verifica periodica da parte di enti certificati, per dimostrare il mantenimento dei requisiti di Legge tramite l’apposizione di un’etichetta che funge da sigillo di conformità.

5. Preconfezionati C.E.E. – Legge 690/1978

La Direttiva 1976/211/C.E.E. – attuata dalla Legge n. 690/1978 regolamenta i prodotti preconfezionati di massa superiore o uguale a 5 grammi ed inferiore o uguale a 10 kilogrammi. Il controllo metrologico può essere eseguito in linea o a campione, fuori linea.

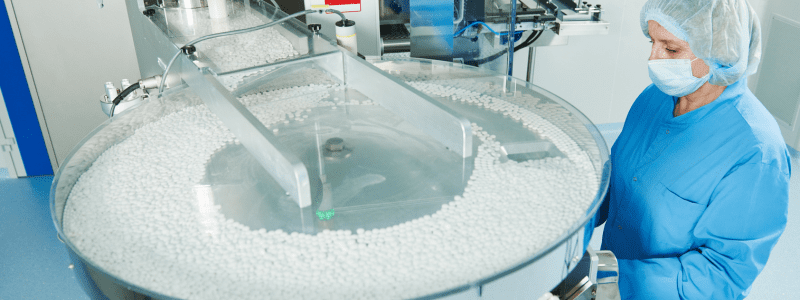

Controllo qualità farmaceutico

I controlli nell’industria farmaceutica si concretizzano nelle analisi delle materie prime, dei prodotti finiti e delle confezioni.Che si tratti di flaconi – contenenti liquidi, pastiglie e compresse – astucci o blister, devono essere garantite le corrette quantità di prodotto e l’assenza di corpi estranei.

Le innovazioni in ambito di packaging farmaceutico sono costanti, ma devono sempre rispettare standard di qualità e sicurezza compresi nella più recente revisione della norma ISO 9001, cioè la UNI EN ISO 15378: 2018. L’obiettivo è la riduzione dei fattori che rischiano di compromettere la qualità dei prodotti.

Trasformazione digitale, Industria 4.0 e automazione nei sistemi di QC

Il 2020 e l’emergenza sanitaria hanno portato a una decisa accelerazione della digital transformation a tutti i livelli della nostra società.

Se per molti ciò ha significato potere fare ricorso al lavoro da remoto, nei settori definiti essenziali (food & beverage e farmaceutico su tutti) abbiamo assistito a una crescita della domanda e all’emergere di una nuova esigenza.

Come si conciliano continuità produttiva e necessità di sicurezza imposte dai protocolli anti-Covid?

La risposta si trova nell’automazione e nei sistemi integrati di Industria 4.0 che migliorano la qualità non solo della produzione, ma anche dell’ambiente di lavoro, garantendo un controllo efficace e completo.

Ai valori della digitalizzazione pre-pandemia – quali la maggiore produttività e l’ottimizzazione dei costi forniti da integrazione, automazione e big data – oggi si evidenziano anche quelli di connettività tra sistemi e persone.

Anche con un numero limitato di operatori nel nome della salvaguardia della loro salute, l’efficienza della linea di produzione può quindi essere garantita dai sistemi in cloud che monitorano le operazioni da remoto.

Un ulteriore vantaggio si trova nella possibilità di ottenere importanti benefici fiscali sotto forma di crediti d’imposta. A questo link, potete trovare l’aggiornamento per gli anni 2021 e 2022 che il Ministero per lo Sviluppo Economico ha definito “Nuovo Piano Nazionale Transizione 4.0”.

Nel prossimo paragrafo, restiamo nell’ambito della sicurezza della linea, introducendo il concetto di hygienic design.

Focus: hygienic design

Quello di Hygienic Design (abbreviato in HD) è un processo di progettazione dei macchinari volto a garantire la massima igienizzazione di componenti e strumenti.

Oltre ad assicurare sicurezza in termini di prevenzione delle contaminazioni, le stesse operazioni di pulizia risultano più agili, rapide e affidabili grazie all’hygienic design che in aggiunta richiede minori consumi di acqua ed energia.

Questo approccio si adatta in modo perfetto alle esigenze stringenti dei settori di cui abbiamo parlato in precedenza – alimentare, farmaceutico e chimico in generale – dove sono richiesti standard elevati dal punto di vista dell’igiene.

Il rispetto di processi produttivi sterili richiede attenzione, tempo e risorse: l’HD supporta l’efficienza grazie a controlli qualità più efficaci e verifiche di sicurezza accurate, grazie alla perfetta igienizzazione delle superfici e dei sistemi.

Scegliere uno strumento che segue l’approccio hygienic design significa ottenere un ritorno sull’investimento in termini di rendimento degli impianti ed efficienza produttiva – grazie alla riduzione dei tempi di fermo macchina per eseguire la pulizia – risparmio energetico e ottimizzazione delle risorse.

A proposito di ritorno sull’investimento, vale la pena introdurre alcune delle soluzioni che vi permetteranno di portare le vostre procedure di controllo verso la massima efficacia.

Sistemi di ispezione e controllo

La trasformazione tecnologica applicata ai sistemi per la verifica della qualità in fase di produzione consente di superare i limiti del controllo a campione, estendendolo alla totalità dei prodotti.

Di quali strumenti parliamo?

Per l’ispezione e la rilevazione di corpi estranei, gli strumenti indicati sono metal detector e raggi x.

Per la verifica del peso dei prodotti in linea di confezionamento, le soluzioni più efficaci sono le selezionatrici ponderali.

Metal Detector

Metal Detector

I metal detector rilevano la presenza di contaminanti metallici nelle confezioni o nei prodotti. Se integrati nella linea produttiva, possono essere coadiuvati dai sistemi automatici per l’espulsione dei prodotti non conformi.

Le applicazioni nell’industria alimentare riguardano la scansione di:

- confezioni – anche contenenti alluminio

- prodotti pompati come confetture, conserve e carne macinata

- prodotti in caduta nelle confezionatrici verticali

Nel farmaceutico, la rilevazione dei contaminanti metallici nelle compresse avviene tramite metal detector che permette di eseguire il controllo sul 100% della produzione, senza compromettere la rapidità e l’efficienza produttiva, grazie all’espulsione automatica dei contaminanti metallici.

Raggi X

Raggi X

Proprio come i metal detector, anche i raggi x rilevano i contaminanti nei prodotti alimentari e farmaceutici.

La differenza è nella capacità di rilevamento – limitata ai metalli nel caso dei metal detector – estesa a materiali quali plastiche dense, vetro, ceramica e ossa, anche di piccole dimensioni.

Non solo, i raggi x possono verificare anche che i prodotti siano integri, completi di tutte le parti e che non presentino difetti.

Selezionatrici Ponderali

Le selezionatrici ponderali permettono un controllo accurato e semplice del peso fisso, in modalità dinamica.

Le selezionatrici ponderali permettono un controllo accurato e semplice del peso fisso, in modalità dinamica.

L’innovazione tecnologica si concretizza nella possibilità di rilevare il peso reale, superando i limiti dei sistemi che lavorano invece sul peso di picco.

Operando sul peso reale, le nuove selezionatrici ponderali sono conformi alla normativa MID e allo stesso tempo veloci, senza compromettere l’efficienza di produzione.

Dalle PMI alle multinazionali, dall’alimentare al farmaceutico, nimax è in grado di offrire le migliori soluzioni di ispezione e controllo a tutti i tipi di aziende di tutti i settori industriali.

Volete saperne di più? Vi offriamo la possibilità di richiedere una demo con i nostri consulenti qualificati e aiutarvi a scoprire tutte le soluzioni a disposizione!

Metal Detector

Metal Detector Raggi X

Raggi X Le

Le